O futuro da mineração aponta para uma tendência de processos cada vez mais contínuos e automatizados, visando atender o crescimento da demanda global por commodities minerais. A implantação de sistemas automatizados tem aumentado a produtividade das minas, além de proporcionar operações mais seguras, reduzindo a exposição dos operadores aos riscos diários de uma mina. A Mina de Kiruna, na Suécia, se destaca dentre as minas com operações autônomas, liderando a aplicação de tecnologias em subsolo.

Assim, Kiruna destaca-se em termos de mineração autônoma e moderna, além de atuar como campo de testes para diversas empresas fabricantes de equipamentos, como ABB, Epiroc, Combitech e Sandvik. Atualmente, é considerada a segunda maior mina subterrânea e a maior mina subterrânea de ferro do mundo.

No texto de hoje, abordaremos:

- Mina de Kiruna

- Kiruna: Operações automatizadas

- Projeto LKAB 5.0

- Reconstrução de Kiruna

Mina de Kiruna

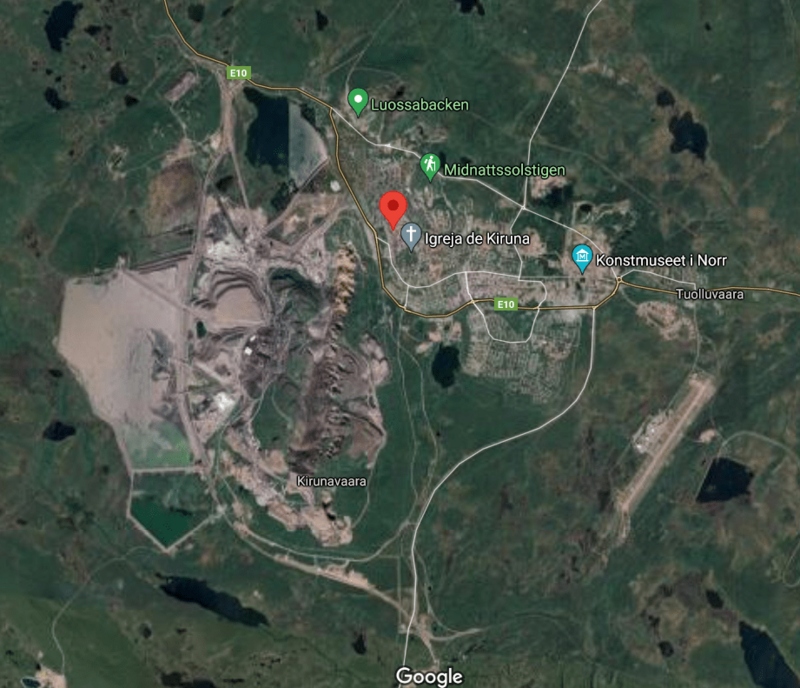

A Mina de Kiruna, localizada dentro do Círculo Ártico, no norte da Suécia, iniciou suas operações em 1890, como uma mina a céu aberto, e, em meados de 1950, iniciou-se a transição para mineração subterrânea. A operação, que é conduzida pela empresa Luossavaara-Kiirunavaara AB (LKAB), tem como foco a otimização de processos, contando com sistemas automatizados e ampla aplicação de tecnologia.

Desde a sua implantação, uma extensa infraestrutura foi implantada no local para atender a produção, que girava em torno de 27,5 milhões toneladas/ano de minério de ferro, em 2017. Atualmente, Kiruna minera cerca de 80% do minério de ferro da Europa, o que correspondeu a 27,1 milhões de toneladas, em 2020. Dessa forma, Kiruna é considerada a maior produtora de ferro do continente.

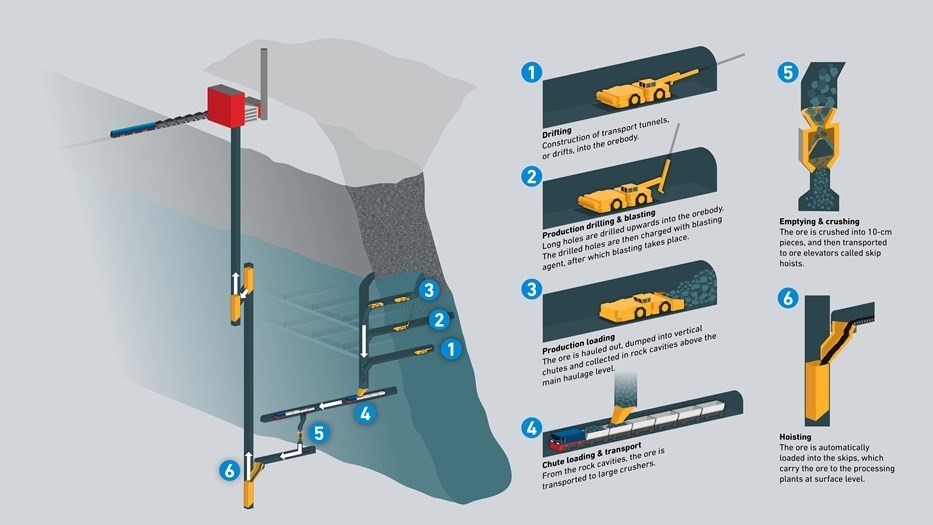

Processo produtivo

As operações de produção da LKAB estão localizadas, além de Kiruna, em Malmberget e Svappavaara. O minério é extraído das minas subterrâneas da LKAB pelo método de SubLevel Caving (SLC), em larga escala, em subníveis espaçados de 28,5 metros, verticalmente, e, atualmente está a 1.365 metros da superfície.

Neste método, a extração é realizada por meio de subníveis desenvolvidos, regularmente espaçados, no corpo de minério. O SLC é um método altamente mecanizado, em que o minério é perfurado, detonado, carregado e transportado para níveis subjacentes por meio da gravidade. Para saber mais do método SLC, assista esse vídeo.

As usinas de processamento estão localizadas em Malmfälten, para onde o minério extraído é destinado para cominuição, concentração e pelotização. Por fim, os produtos são transportados por via férrea para os portos e distribuídos aos diversos clientes.

Com relação a produção anual em Kiruna, em 2017, cerca de 27,5 milhões de toneladas de minério explotados, produziam 15 milhões de toneladas de pellets. Segundo a LKAB, em 2020, foram produzidos 27,1 milhões de toneladas de produtos de minério de ferro em suas operações.

Operações automatizadas

A mina de Kiruna é reportada como destaque mundial pelo pioneirismo e inovação, principalmente no que tange o uso de equipamentos remotamente controlados. Com esse foco, sistemas digitais são desenvolvidos para as diversas operações do processo produtivo.

Assim, tem-se equipamentos de perfuração, LHDs e vagões, controlados remotamente, amplamente utilizados em Kiruna. A perfuração é realizada por uma unidade de perfuração controlada remotamente, que é operada e monitorada por operadores de uma sala de controle. Além disso, a injeção de explosivo nos furos é realizado por robôs. Após a detonação, LHD’s, transportam o minério extraído, abastecendo os vagões que operam no nível de 1. 365 metros, no subsolo.

Desde 2008, novos métodos foram desenvolvidos para reforço dinâmico de rochas, e novos sistemas importantes para gravação e análise da atividade sísmica foram instalados. Além disso, a LKAB foi pioneira no wi-fi subterrâneo, com o maior sistema do mundo nos dias atuais. Com isso, sistemas de comunicação sem fio foram desenvolvidos previamente, e hoje são usados desde aplicativos para celulares e tablets até caminhões sem motorista. Em suma, Inteligência artificial (IA), realidade aumentada (AR), veículos sem motorista são realidades em Kiruna.

Equipamentos Autônomos em Kiruna

A demanda por equipamentos robustos e automatizados fica a cargo de grandes empresas de equipamentos, como a ABB, Combitech, Epiroc e Sandivik.

A ABB trabalha, principalmente, com eletrificação e entrega de plataformas de automação. Com isso, sistemas eficientes em termos energéticos são implantados nos veículos elétricos, fornecidos pela Epiroc e Sandivik, incluindo soluções de bateria e infraestrutura elétrica flexível. A Combitech atua nas áreas de automação e digitalização da mina. Dentre os equipamentos utilizados, pode-se destacar a perfuratriz Simba, do tipo long hole, e a carregadeira Toro LH625iE, da Sandivik.

As perfuratrizes de furo longo, chamadas de Simba, são usadas em Kiruna, sendo equipadas com múltiplas funções, permitindo a operação remota de várias maneiras. Ainda, contam com sensores para inclinação angular. Além da perfuração de produção nos realces, as Simbas são usadas com sucesso para perfurações dos slots e para algumas perfurações auxiliares. O vídeo a seguir mostra a Simba em operação.

Sorry, this video can not be played because of your privacy setting.

You can change your settings here anytime.

Vale ressaltar que a produção das máquinas de perfuração pode continuar a operar sem operadores durante as mudanças de turno, pausas para almoço e turnos noturnos. Assim, temos que o controle da operação é realizado através das salas de controles.

Por fim, falaremos da carregadeira elétrica de maior capacidade, a Toro LH625iE, da Sandvik. O equipamento foi personalizado para atender a demanda de Kiruna, incluindo melhor eficiência energética, com tecnologia avançada, soluções digitais mais recentes e conectividade inteligente.

Assista o vídeo abaixo para conhecer o funcionamento da carregadeira Toro, da Sandvik.

Sorry, this video can not be played because of your privacy setting.

You can change your settings here anytime.

A operação da Toro pode ser realizada por operadores, mas o uso de soluções digitais integradas como o AutoMine® e OptiMine®, permite operações autônomas, onde o carregamento e transporte é realizado remotamente, além da otimização dos processos com base nos dados coletados em tempo real.

Projeto LKAB 5.0: A mineração sustentável do futuro

A LKAB 5.0 é um projeto da LKAB, com foco na construção de um novo padrão mundial para a mineração em grandes profundidades. Visando uma mudança evolutiva, a expectativa do projeto é estabelecer um novo conceito de mina do futuro, livre de dióxido de carbono, digitalizada e autônoma.

O projeto iniciou-se em junho de 2018, seguindo os mesmos preceitos adotados ao longo dos anos, com um foco ainda maior em estar na frente no desenvolvimento tecnológico. Com o aprimoramento dos sistemas de mineração, processamento e logística, a LKAB pretende projetar uma infraestrutura para o futuro, sendo base para um novo sistema de produção em grandes profundidades. Conheça mais sobre o projeto.

Dessa forma, a LKAB em parceria com a ABB, Epiroc, Combitech e Sandvik, visa o desenvolvimento esse projeto industrial para alcançar a meta de uma mina sustentável até 2030, tornando as operações ainda mais tecnológicas e autônomas. Assista aqui, o vídeo da ABB sobre o projeto.

Um exemplo de equipamento projetado pela Epiroc é o Boomer M2, um jumbo de perfuração robusto, movido a bateria.

Reconstrução de Kiruna

Após mais de 100 anos de extração de minério nas galerias subterrâneas, Kiruna entrou em um processo de reconstrução. Com os avanços da atividade em profundidade, surgiram rachaduras nas construções e edifícios na cidade de Kiruna, próxima à mina, ocasionadas em decorrência da subsidência do solo.

Em 2014, a cidade começou a ser realocada para uma nova localidade, cerca de duas milhas a leste, e a previsão é que esse processo finde em meados de 2034. Com isso, edifícios serão movidos, elevados e realocados, ou desmontados e reconstruídos. Conheça mais sobre o projeto no vídeo abaixo.

Sorry, this video can not be played because of your privacy setting.

You can change your settings here anytime.

A mina de Kiruna é o principal empregador da cidade, sendo de grande importância para a população. Atualmente, uma parte da população vive na nova cidade, e os planos são de uma mudança atrelada as atividades da mina, de modo que continue gerando empregos, renda e oportunidades para a cidade. Para explorar mais a cidade de Kiruna, clique aqui ou na imagem abaixo.

Em um projeto de tal importância para a cidade e economia local, os envolvidos incluem planejadores urbanos, paisagistas, biólogos, engenheiros civis, peritos em construção e empreiteiras.

Uma exposição no centro nacional de arquitetura e design de Estocolmo (ArkDes), chamou a atenção do mundo ao planejamento urbano de realocação da cidade. A exposição “Kiruna Forever” analisou essa mudança através de mais de 100 obras de arquitetos, planejadores urbanos e artistas. A exposição encontra-se temporariamente fechada, porém parte da exposição pode ser explorada online aqui.

Se interessou pelo assunto? Confira outros textos no nosso blog!

Referências:

- Site da LKAB

- Vila de Utopia

- Site Epiroc

- Site Sandivik

- Atlas Copco Underground Mining.